2021/02/16 18:55

3Dプリンタにはチューブがついています。チューブはエクストルーダーモーターからホットエンドまでの道中においてフィラメントを保護したり、プリント中のフィラメントの振れを抑制したりしています。

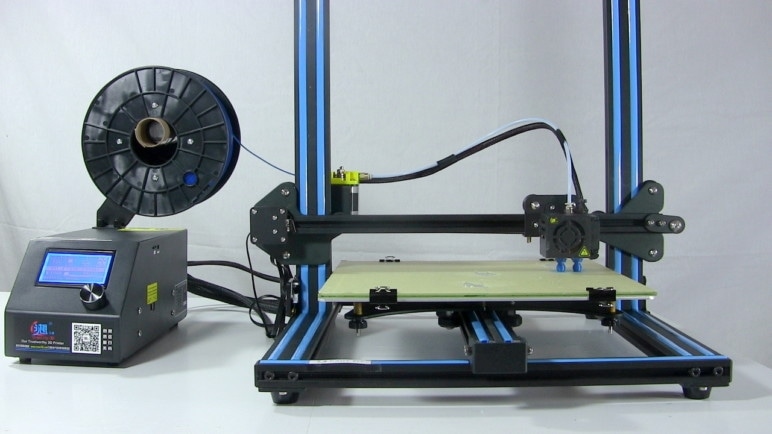

チューブが長くなっていて、エクストルーダーモーターがフレームについているのがボーデン式といわれるプリンタです。送り出しとXY駆動部とを分離することでホットエンドを小型化でき、移動の際の慣性がつきにくくなるため、出された指示に対してより正確な動きをすることが可能になります。一方でチューブがホットエンドの入り口だけにあり、エクストルーダーモーターがノズルの直上についているタイプがダイレクト式です。ダイレクト式はチューブを可能な限り短くして摩擦の影響を少なくしています。ボーデン式と比較してダイレクト式は吐出の安定性を狙っている方式だということもできます。

3Dプリンタではフィラメントが正確に送り出せることが大変重要です。フィラメント送りが不安定になってエクストルーダーモーターの動きに追従しなくなるとプリントが正常に行われなくなったり、エクストルーダーでフィラメントがグネグネになって詰まったりしてプリントを続行することができなくなります。フィラメントはチューブ内面と接触するため、必ず摩擦が発生します。摩擦力はチューブ内面の摩擦係数が高ければ高いほど、チューブが長ければ長いほど大きくなります。そのため、チューブは摩擦係数の小さいPTFEが使われることが多く、チューブは最小限の長さになっています。

ボーデン式ではホットエンドの移動に伴いチューブも追従し、湾曲形状を変化させながら移動します。このため、チューブ内面とフィラメントの接触状態・摩擦抵抗は逐次変化することになります。これはそのまま吐出のバラツキになり、造形品質に影響してきます。いかにチューブを短くし、かつチューブ曲がり具合の変化を小さくするかがボーデン式プリンタでは重要で、各プリンタで様々なチューブ配置が考えられています。チューブは地味ですがわりと重要な存在です。

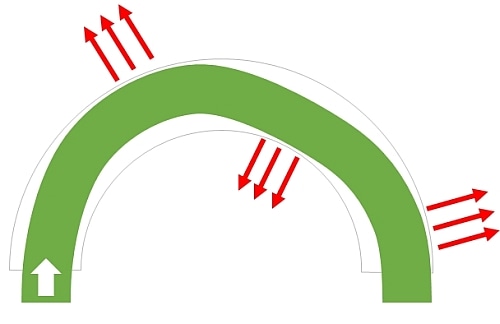

チューブの内径はフィラメント径と同じであることが理想ですが、実際はある程度クリアランスがないとフィラメントが送り出せません。フィラメントの製造において生じるフィラメント径バラツキを加味する必要もあり、フィラメントとチューブ内径を同じにすることは不可能です。このためチューブとフィラメントにはある程度のクリアランスがあります。ほとんどのフィラメントではこれは問題にはなりませんが、フレキシブルフィラメントでは問題になることがあります。TPUやTPEなどの材料は柔軟性が高く、フィラメントがボーデンチューブの中で曲がってしまいます。力をかけてもエクストルーダーから送り出される途中でチューブの壁に当たってしまい、折れ曲がって力がかかり、抵抗になります。そのためノズルに一定の圧力をかけることが困難になります。

フレキシブルフィラメントでは力の伝達にロスが発生するため、ノズル内で適切な圧力をかけるために必要な力は、PLAなどの他の材料の場合よりも大きくなりがちで、より大きなリトラクションを設定する必要がでてくることがあります。どうしてもボーデン式でフレキシブルフィラメントを使いたい場合は2.85 mmや3mmの径を使う方法もあります。チューブ内での折れ曲がりが少なくなり、吐出が安定するようになります。

一時期エクストルーダー入り口でフィラメントに油を塗る手法がはやりました。フィラメントに油を塗るとチューブ内面に油がコーティングされるため、チューブでの摩擦を減らすことができます。実際は油を塗布するとノズルでの溶融不良やベッド定着不良なども起きやすなる弊害もあります。最近は3Dプリンタで改良が進んでいることもあり、現在はあまり行われなくなっているようです。

見落としがちですが、実はチューブは消耗品です。フィラメントとの摩擦が発生するため、ごくわずかですがチューブは毎回ゆっくり削れてしまいます。削れるとチューブ穴が正円でなく長穴になってきたりチューブが透明の場合はフィラメントがよくあたる部分が白くなってきたりします。たまにチューブを外して確認し、定期的に交換するとプリント品質を良好に維持することができます。