2020/11/07 09:29

FDM式の3Dプリンタで、造形時間短縮のために積層ピッチを大きくして造形すると内部構造が多孔質になってしまい、積層強度が下がってしまうというのはあまり知られていません。積層ピッチを大きくすると造形品にボイドが増えます。ボイドとは吐出した線と線の間にできる空間のこと。ボイドが少なくなれば造形品の強度は強くなります。ボイドが完全になくなれば理屈の上では射出成型品と同等レベルの強度が出せることになります。

今回引用させていただいている文献はこちら。

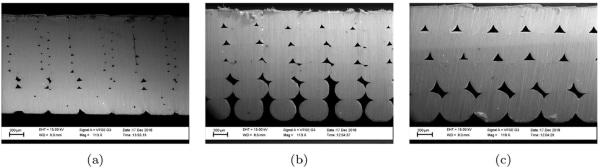

ABSで積層ピッチを変えて1.2mmの厚みを造形した時の断面を電子顕微鏡で見た写真です。写真で見ると造形品内部構造がどうなっているかよくわかります。積層ピッチはa)が0.1mm、b)が0.2mm、c)が0.3mmです。造形品に占めるボイドの割合はグラフのような感じで、積層ピッチが大きくなるとボイドが増えることがわかります。上に向かって造形が進むにつれ、ボイドが少なくなる傾向もあるようです。

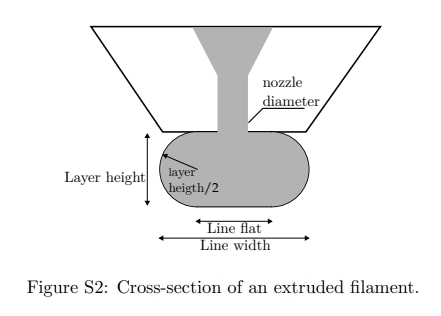

樹脂は造形中に、ベッドや下に積層された層によって出口を半ばふさがれた状態で吐出されることになります。この状態だと圧力がかかるため、樹脂は造形されるときにノズル径よりも広がります。そのためノズル断面は円形ですが、実際は円形にならずに長方形にRがついたような平たい形状で塗布されることになります。この断面形状が横に長い方がボイドが少なくなるので有利です。

ボイドを少なくするにはどうすればいいでしょうか?文献では吐出された樹脂がどう広がり、接合するかについてモデルを作ってシミュレーションを行っています。このシミュレーションの結果が下記の図となります。

各パラメータの意味は下記の通りです。

Layer heigth : 積層ピッチ

Printing speed :プリント速度

TE : 造形中の雰囲気温度

Tsupp : 加熱ベッド温度

TEはSTRATASYS FDM 3000に代表されるような造形エリアの雰囲気温度が調整できる工業用の密閉式3Dプリンタを考慮したもので、市販の安価な3Dプリンタでは実現が難しいかもしれません。

ボイドを少なくするパラメータは影響が大きい順に以下の通りとなっています。

①Layer heigth

0.3mm→0.1mmでボイドが97%減少

②TE

50℃→90℃でボイドが53%減少

③Tsupp

温度アップでボイドがわずかに減少

④Printing speed

速度アップでボイドがわずかに減少

もっともボイドを減らすのに効果があるのは積層ピッチで、他のパラメータに比べて圧倒的に大きい影響力があります。結論的には積層ピッチが小さいほど、ベッドの温度が高いほど、プリント速度が速いほどボイドが少なくなり、積層強度が上がるということになります。

また、ABSなどの非晶性樹脂において、溶融樹脂どうしの接合は表面張力がドライビングフォースになっていると書かれています。厚い樹脂をボテっと塗るよりも、薄めの樹脂をサラッと塗ったほうが、より濡れ広がりやすいということなのかと思われます。

積層強度についてはこちらでもご紹介していますので興味があればご覧ください。